elettronica.live

15

'21

Written on Modified on

Mouser News

Automazione industriale: il ruolo del 5G

La connettività è un elemento essenziale di Industry 4.0 per supportare lo scambio di dati tra la fabbrica, la periferia della rete (edge) e il cloud che trasforma gli asset (ovvero le risorse) aziendali in sistemi ciberfisici.

La connettività di tipo wireless rappresenta senza dubbio un'opzione interessante per i proprietari e gli operatori degli stabilimenti, in quanto assicura numerosi vantaggi: maggiore flessibilità nel riposizionare e riorganizzare le apparecchiature di un sito produttivo, possibilità di ampliare il numero di risorse connesse e dimensionare la capacità in funzione delle esigenze con l'introduzione di nuove apparecchiature senza ricorrere a complicate pianificazioni e a costosi ricablaggi. Senza dimenticare che gli standard che supportano la mobilità permettono a nuove tipologie di apparecchiature connesse, come a esempio gli AGV (Autonomous Guided Vehicle), di essere integrate con i sistemi di gestione degli stabilimenti.

Attualmente viene utilizzato un gran numero di protocolli e standard wireless per gestire una pluralità di applicazioni: dai semplici I/O impiegati per collegare piccoli gruppi di sensori, ubicati in posizioni difficilmente raggiungibili oppure collegati a parti in movimento, alle reti WSN (Wireless Sensor Network) distribuite fino ad arrivare all'automazione di processo e di fabbrica. Essi garantiscono diversi vantaggi e si distinguono per le loro peculiarità.

Il passaggio da reti cablate a reti wireless in campo industriale

Bluetooth® è uno standard ampiamente diffuso il cui utilizzo in ambito industriale può comportare numerosi vantaggi, quali semplicità d'uso ed economie di scala.

Sebbene Bluetooth sia solitamente associato alle reti di tipo personale (PAN – Personal Area Network), alcune caratteristiche quali la modulazione di tipo FHSS (Frequency Hopping Spread Spectrum) e l'integrazione di funzionalità di protezione, tra cui la cifratura e l'autenticazione, lo rendono adatto a soddisfare i requisiti imposti nel comparto industriale in termini di coesistenza, sicurezza e protezione contro possibili attacchi da parte di hacker. Esso mette a disposizione degli adattatori di porte Ethernet una modalità affidabile per scambiare dati di controllo utilizzando un protocollo come PROFINET. Con Bluetooth i responsabili possono anche effettuare aggiornamenti firmware mediante uno smartphone accoppiato senza ricorrere quindi a una connessione tramite cavo.

Le soluzioni utilizzate in sostituzione dei cavi, come Wireless MUX di Phoenix Contact, sfruttano Bluetooth per effettuare in maniera molto semplice l'accoppiamento e il collegamento con un controllore senza dover ricorrere a operazioni di configurazione o di predisposizione (setup). Un approccio di questo tipo risulta particolarmente utile nei casi in cui è necessario scambiare un ridotto numero di segnali analogici o digitali tra un controllore e i sensori posizionati su un sotto-insieme di movimento, che può essere a esempio un braccio robotico o una gru. Una singola coppia Wireless MUX può sostituire fino a un massimo di 40 cavi di segnale.

Le tecnologie radio operanti a frequenze inferiori a 1 GHz (sub-GHz) possono rappresentare una valida alternativa laddove siano previste ridotte velocità di trasferimento dati o collegamenti su lunghe distanze, oppure siano richiesti consumi ridotti. Mentre i protocolli standard garantiscono vantaggi quali l'interoperabilità tra dispositivi di produttori differenti, i protocolli proprietari assicurano altri tipi di benefici, come le ridotte dimensioni dello stack software e l'ottimizzazione delle caratteristiche in funzione della particolare applicazione considerata. Le tecnologie sub-GHz, inoltre, permettono di stabilire connessioni punto-punto a costi estremamente ridotti.

Le problematiche dell'automazione di processo e di fabbrica

Nel momento in cui si devono scambiare segnali di controllo attraverso una rete per gestire processi e macchinari automatizzati, la tempestività è un elemento di cruciale importanza. Per quel che concerne le reti cablate, è stata sviluppata la tecnologia TSN (Time Sensitive Networking) per reti Ethernet, in grado di assicurare prestazioni in tempo reale caratterizzate da determinismo e alta disponibilità. Una tecnologia per la connessione in rete di tipo wireless adeguata dovrebbe prevedere disposizioni per la gestione del traffico capaci di garantire tempi di ritardo deterministici con latenza minima in modo da consentire comunicazioni tempestive, indispensabili per controllare macchinari operanti a elevata velocità, minimizzando nel contempo i rischi per il personale che opera nelle vicinanze di questi macchinari.

Wi-Fi potrebbe essere uno dei possibili candidati. Sebbene la velocità massima di trasmissione dati sarebbe in grado di soddisfare le esigenze delle applicazioni di controllo di processi industriali, latenza e determinismo non sono sicuramente i punti di forza dei primi standard IEEE 802.11 per reti WLAN, concepiti principalmente per applicazioni Wi-Fi in ambito domestico e d'ufficio. Le specifiche di più recente introduzione, IEEE 802.11n, 802.11ac e soprattutto IEEE 802.11ax (noto anche come Wi-Fi 6) sono caratterizzati da alcuni miglioramenti il cui obiettivo è consentire a Wi-Fi di soddisfare le necessità tipiche di alcune applicazioni tra cui quelle relative all'automazione di fabbrica. Tra le migliorie introdotte si possono annoverare un meccanismo CCA (Clear Channel Assessment – selezione automatica del canale più libero) più veloce e, in Wi-Fi 6, la funzione PSR (Parametrised Spatial Reuse). Grazie a esse è stato possibile ridurre la latenza introdotta dal meccanismo LBT (Listen Before Talk – ovvero prima di iniziare la trasmissione dati è necessario monitorare l'attività sul canale radio) che tutte le tecnologie operanti nello spettro radio non coperto da licenze devono rispettare. Gli standard più recenti risultano pertanto più adatti per l'utilizzo nelle applicazioni di automazione dei processi e di fabbrica rispetto ai loro predecessori.

Un ulteriore aspetto da prendere in considerazione nel momento in cui si adotta una tecnologia wireless in un contesto industriale è rappresentato dal fatto che nell'ambiente sono presenti elementi che potrebbero influire negativamente su velocità di trasferimento dati, distanza di connessione e affidabilità. Oggetti di metalli di grandi dimensione come macchinari e parti di un edificio come terrazzi e serrande avvolgibili riflettono le onde radio, causando problemi derivati dalla creazione di percorsi multipli (multi-path), mentre muri spessi e pareti divisorie possono bloccare o attenuare i segnali. Oltre a ciò, altre fonti di segnali radio come apparecchiature RFID e reti Wi-Fi di uffici vicini possono introdurre interferenze nell'ambiente.

Connettività cellulare “leggera”

La diffusione di IoT (Internet of Thing) e di IIoT (Industrial IoT) è responsabile dell'insorgere della richiesta di poter collegare dispositivi remoti su distanze superiori rispetto a quelle che le tecnologie wireless punto-punto a corto raggio (short range) sono in grado di coprire. Una soluzione potrebbe essere rappresentata dalle tecnologie cellulari e LPWAN (Low Power Wide Area Network). Storicamente le reti cellulari sono state progettate per fornire l'elevata ampiezza di banda e la capacità di canale necessarie per soddisfare le esigenze le esigenze dei consumatori in mobilità. Di conseguenza tendono a essere costose e a consumare una potenza eccessiva nelle applicazioni caratterizzate da una ridotta velocità di trasferimento dati. Le tecnologie LPWAN come LoRaWAN e Sigfox offrono una valida alternativa per comunicazioni su lunghe distanze.

In tempi recenti, negli standard cellulari di quarta generazione (4G) sono state introdotte alcune specifiche come NB-IoT (Narrow-Band) e LTE-M per la comunicazione tra macchine (M2M – Machine to Machine Communication) espressamente concepite per soddisfare in modo più puntuale le esigenze degli operatori IoT. In ogni caso, queste specifiche sono perlopiù destinate alla connessione di sensori remoti che solitamente inviano pacchetti di dati di piccole dimensioni a intervalli periodici. Essi dunque non offrono garanzie relativamente ad aspetti quali latenza e determinismo, parametri indispensabili per consentire il controllo di processo remoto attraverso connessioni cellulari.

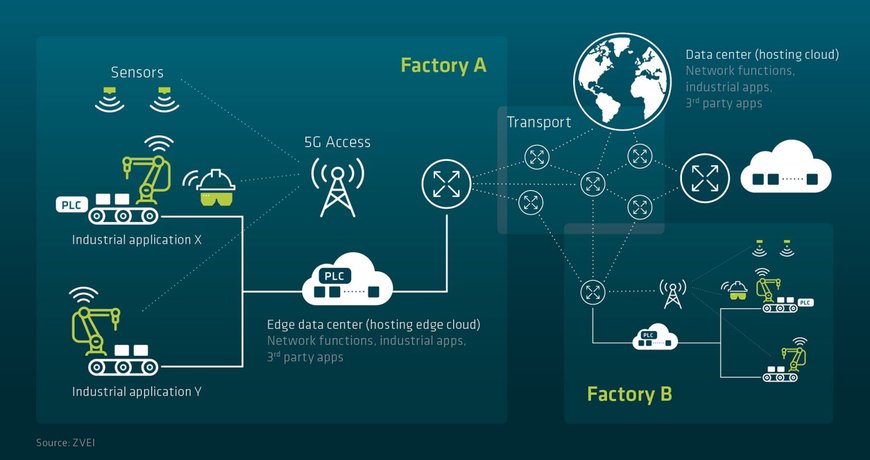

L'avvento del 5G potrebbe modificare completamente questo scenario, consentendo a tutti gli asset aziendali connessi in modalità wireless (Figura 1) di comunicare direttamente con la rete per qualsiasi tipo di applicazione: dal semplice I/O wireless alle reti WSN al controllo di connessioni in rete critiche dal punto di vista delle temporizzazioni.

5G: una tecnologia universale?

A differenza delle altre tecnologie di comunicazione cellulare, il 5G include disposizioni per URLLC (Ultra-Reliable Low-Latency Communications) e mMTC (massive Machine-Type Communication) atte a soddisfare le richieste tipiche delle applicazioni industriali, incluse la connessione in rete di sensori a elevata densità e l'automazione ad alta velocità. Per tale motivo le connessioni 5G sono in grado di supportare, in maniera molto più adeguata rispetto alle precedenti tecnologie cellulari, le esigenze tipiche delle operazioni connesse all'automazione dei processi e della fabbrica, tra cui controllo del movimento, comunicazione tra controllori, controllo ad anello chiuso, comunicazione con robot mobili e sistemi di gestione degli asset di un impianto, manutenzione e monitoraggio remoti e connessione in rete di sensori distribuiti. Le caratteristiche proprie del 5G, ovvero elevata ampiezza di banda, bassa latenza e affidabilità, consentiranno la realizzazione di applicazioni di realtà aumentata, che rappresentano un valido ausilio per il personale di produzione e i tecnici dell'assistenza.

La tecnologia 5G, oltre a poter essere integrata con le tecnologie cablate sulla stessa apparecchiatura o linea di produzione, include anche caratteristiche di protezione capaci di assicurare disponibilità, integrità e riservatezza. Le specifiche 5G, inoltre, forniscono le funzionalità atte a consentire l'integrazione di questa tecnologia con le reti Ethernet di tipo TSN cablate per applicazioni nel campo dell'automazione industriale.

Mentre 3GPP (Third-Generation Partnership Project) è l'ente responsabile dello sviluppo degli standard 5G, il consorzio 5G-ACIA (5G Alliance for Connected Industries and Automation) è stato costituito allo scopo di assicurare che lo sviluppo degli standard continui a soddisfare le necessità degli utilizzatori che operano nel settore industriale.

5G nell'automazione di processo e di fabbrica

3GPP ha definito quattro classi di traffico per le applicazioni di automazione di processo e di fabbrica, determinandone per ciascuna di esse i requisiti di qualità del servizio (QoS – Quality of Service). I principali parametri relativi al QoS sono disponibilità del servizio, affidabilità del servizio, latenza end-to-end e velocità di trasmissione dati sperimentata dall'utente. Tra i parametri secondari si possono annoverare dimensione del messaggio, intervallo di trasferimento, tempo di sopravvivenza (survival time, ovvero il tempo in cui un servizio di comunicazione può “sopravvivere” senza un servizio di rete), velocità dell'UE (User Equipment), numero di UE e area coperta dal servizio. Ulteriori requisiti come tempestività, posizionamento e sincronizzazione temporale sono comuni a tutti i servizi di comunicazione.

Fra le quattro classi di traffico, la comunicazione deterministica periodica è soggetta ai vincoli più severi. In questo caso le specifiche 5G assicurano una latenza end-to-end fino a 0,5 ms e una sincronizzazione temporale migliore di 1 us per applicazioni di controllo del movimento.

Oltre a ciò le specifiche supportano lo slicing (la possibilità di creare “fette” di rete) e l'isolamento, grazie alle quali l'utente può creare molteplici reti virtuali indipendenti per gestire differenti compiti di comunicazione.

Con l'avvento del 5G si apre anche l'opportunità per le imprese di predisporre reti private, conosciute anche con l'acronimo NPN (Non Public Network), che non prevedono servizi pubblici come chiamate vocali, video e livelli QoS relativi al traffico Internet e sono destinate ad applicazioni industriali. Una rete NPN può essere implementata sotto forma di una rete privata autonoma installata presso il sito dell'utilizzatore, che può essere uno stabilimento o un impianto industriale. Una rete NPN può anche essere creata sotto forma di rete virtuale ospitata su una rete pubblica. E' altresì prevista la continuità del servizio tra reti 5G pubbliche e non e il supporto per la mobilità tra reti core 5G e 4G.

Nel momento il cui la tecnologia 5G si prepara a fare il suo ingresso nel mondo industriale, Siemens ha tenuto una dimostrazione di una rete 5G privata autonoma in un ambiente di fabbrica. Questa rete è stata usata per valutare diversi aspetti delle prestazioni del 5G in contesti industriali, come l'affidabilità delle comunicazioni wireless, il comportamento in real-time e il grado di sicurezza nel corso delle interazioni tra operatori umani e macchine. La società ha anche introdotto il suo primo router 5G industriale. Denominato SCALANCE MUM856-1 ed espressamente ideato per l'utilizzo in ambienti particolarmente gravosi, questo router è caratterizzato da un grado di protezione IP65, supporta le tecnologie 4G e 5G e può essere impiegato in reti CAN (Campus Area Network) 5G sia pubbliche sia private.

5G per installazioni su larga scala

Nel momento in cui la produzione tende a diventare sempre più “intelligente” e autonoma e a far affidamento sui concetti di manutenzione, gestione e controllo remoti, le connessioni wireless devono essere in grado di assicurare prestazioni via via più spinte. Gli standard più consolidati e diffusi come Bluetooth e Wi-Fi sono evoluti col trascorrere del tempo per soddisfare richieste quali elevata affidabilità, maggiore velocità di trasferimento dati e bassa latenza. La tecnologia 5G, dal canto suo, dà ora la possibilità di collegare un'ampia gamma di asset industriali, garantendo le prestazioni, la scalabilità e l'affidabilità necessarie per supportare una molteplicità di applicazioni, che spaziano dalle reti di sensori distribuite su larga scala all'automazione a elevata velocità.

Ulteriori risorse sulla tecnologia 5G sono reperibili all'indirizzo: https://resources.mouser.com/5g

www.mouser.com

Richiedi maggiori informazioni…