elettronica.live

30

'23

Written on Modified on

Phoenix Contact News

Phoenix Contact automatizza l’impianto scalabile di elettrolizzazione dell’idrogeno

Automazione ed elettrificazione da un unico fornitore.

Dott.ssa Ulla Reutner, ufficio redazione Reutner, Kaufering, Germania

Nelle previsioni per il futuro l'idrogeno verde dovrebbe sostituire i combustibili fossili in molti settori. Per garantire l’economicità e la massima flessibilità della sua produzione anche su scala industriale, l’azienda Enapter AG ha sviluppato AEM Multicore. Gli esperti di Phoenix Contact hanno equipaggiato l'impianto di elettrolizzazione con i componenti principali per l'automazione e l'elettrificazione, fornendo supporto ingegneristico e di programmazione (immagine di apertura).

Sviluppatori e produttori di elettrolizzatori ad acqua saranno molto impegnati in futuro, visto che l'idrogeno prodotto dai loro impianti assumerà un ruolo sempre maggiore come vettore energetico. Ciò deriva dal fatto che l'idrogeno generato con l'energia elettrica verde è facilmente immagazzinabile e trasportabile secondo necessità. Il suo utilizzo, in futuro, potrebbe rendere autosufficienti dal punto di vista energetico interi siti aziendali. Cosa serve? Elettrolizzatori ad alta efficienza e possibilmente scalabili, che si adattino ai requisiti delle diverse applicazioni.

Tra le numerose aziende coinvolte a livello globale nello sviluppo di elettrolizzatori c'è Enapter.

L'azienda italo-tedesca è specializzata in elettrolizzatori AEM, dove l'abbreviazione sta per membrana a scambio anionico. Negli elettrolizzatori sono installate membrane prive di metalli nobili, catalizzatori e piastre bipolari che li rendono più convenienti rispetto agli elettrolizzatori PEM (a scambio protonico) a parità di flessibilità ed efficienza. Già nel 2019 Enapter ha avviato un impianto di produzione manuale in serie per stack elettrolitici a Pisa, in Italia. A medio termine, questi stack saranno prodotti in serie in modo altamente automatizzato nel nuovo campus Enapter di Saerbeck, nella Renania Settentrionale-Vestfalia.

L'AEM Multicore 450 sarà prodotto in serie nel nuovo campus Enapter di Saerbeck, nella Renania Settentrionale-Vestfalia, con una produzione altamente automatizzata

Stack AEM maturi e producibili in serie

Nel maggio 2023, un elettrolizzatore AEM della classe megawatt - costruito da Enapter e ampiamente equipaggiato da Phoenix Contact - è stato presentato presso il sito di Saerbeck. AEM Multicore 450 è un container modulare preassemblato e pressoché pronto all'uso. Il suo nucleo è costituito da 420 moduli stack AEM, ciascuno con una potenza di 2,5 kW, che insieme possono produrre fino a 450 kg di idrogeno al giorno. Grazie alla sua composizione di piccoli stack prodotti in serie, la soluzione Enapter si dimostra significativamente più flessibile e dotata di una maggiore ridondanza di processo rispetto ai normali elettrolizzatori di queste dimensioni. Gli stack, giunti alla quarta generazione, sono maturi e sono già stati venduti in grandi quantità, ad esempio nel formato rack da 19 pollici, come è comune nel settore IT.

Oltre agli stack elettrolitici, il container contiene anche altro. L'alimentazione deve essere garantita sia durante il funzionamento sia in tempi di fermo. Inoltre, il processo di elettrolisi, compreso l'avvio e l'arresto dell'intero impianto, deve essere regolato in caso di fluttuazioni dell'energia rinnovabile disponibile, generata da vento e sole. A ciò si aggiunge la dissipazione del calore di processo, l’azionamento delle pompe di circolazione e la termoregolazione dell'acqua e dell'elettrolita. Senza dimenticare che molti parametri di processo e soprattutto la purezza dell'idrogeno prodotto devono essere monitorati tramite sensori.

Centinaia di stack formano il nucleo dell'elettrolizzatore

Stretta collaborazione nel settore della sicurezza funzionale

Oltre ai componenti per l'alimentazione e il controllo, Phoenix Contact ha supportato Enapter con numerosi servizi. Questi si estendono dallo sviluppo del primo impianto di prova più piccolo alla messa in funzione dell'impianto da 1 MW. Ayhan Birinci, project manager di Phoenix Contact, ricorda: “Nel secondo trimestre del 2021, siamo stati contattati da Enapter. Dopo aver chiarito i requisiti, Phoenix Contact ha presentato un'offerta già nel terzo trimestre del 2021.” Componente importante di questa offerta era il servizio di sicurezza funzionale. Birinci spiega: “Già prima della fase di progettazione, il nostro team è stato coinvolto nella valutazione dei rischi del processo nell'ambito di uno studio HAZOP, ponendo, tra l’altro, le basi per gli elementi essenziali di progettazione. Ciò include il sistema di controllo in grado di eseguire un arresto di emergenza grazie a un PLC di sicurezza collegato.” Il software per il controllo di sicurezza è stato implementato da ingegneri Phoenix Contact appositamente certificati. La valutazione dei rischi incide anche sulla progettazione sicura di altri elementi dell’intero container.

Andreas Lautmann, Business Development Manager per Power-to-X di Phoenix Contact, sottolinea la grande importanza dei servizi di sicurezza funzionale in questi progetti: “I nostri specialisti gettano le basi per una progettazione sicura sin dalle prime fasi. Se le vulnerabilità di sicurezza vengono rilevate solo in un secondo momento del processo di progettazione, la durata del progetto di solito aumenta in modo significativo”. Grazie ad una solida consulenza, pianificazione e documentazione del concetto di sicurezza, l'utente può presumere che le autorità di sicurezza approveranno il suo impianto alla fine del processo senza contestazioni. “Ciò dimostra ancora una volta che, oltre all'uso di componenti certificati, un approccio strutturato e ben documentato alla progettazione è fondamentale per la sicurezza del sistema completo”, aggiunge Lautmann. Questo vale per tutti gli aspetti rilevanti della sicurezza funzionale, della protezione contro le esplosioni, della sicurezza informatica ed infine per la necessaria marcatura CE di questi sistemi.

Inoltre, il team Enapter, che inizialmente voleva costruire un impianto di prova più piccolo con solo dieci stack elettrolitici, è stato assistito da due programmatori di Phoenix Contact. Durante la costruzione dell’impianto di prova da 25 kW, oltre ai futuri utenti della FH Münster, anche i dipendenti di Enapter sono stati formati sui controllori PLCnext di Phoenix Contact nell'ambito di un corso di formazione sul software. Questo perché Enapter intende occuparsi direttamente della programmazione dei futuri elettrolizzatori da 1 MW.

I potenti alimentatori della gamma prodotti Quint Power con tecnologia SFB, il monitoraggio funzionale preventivo ed impostazioni personalizzabili garantiscono la disponibilità dell'impianto

Situazione di mercato difficile, in particolare per i microchip

I membri del team si sono quindi occupati della pianificazione della tecnologia di controllo. Prima che i quadri elettrici potessero essere effettivamente realizzati e montati, le revisioni dell'offerta erano già sette. Ayhan Birinci spiega: “Nei nuovi progetti è normale che si debbano apportare adeguamenti ed ampliamenti”. La successiva integrazione di un essiccatore H2, ad esempio, ha richiesto un adattamento del sistema di controllo.” Inoltre, l’uscita del progettista originario dell'impianto nella primavera del 2022 ha creato un ulteriore carico di lavoro, poiché gli altri partecipanti al progetto hanno dovuto familiarizzare con i suoi compiti. Le ultime modifiche sono state apportate nell’ambito del riallineamento progettuale (design freeze) nel dicembre 2022.

La costruzione dei quadri elettrici si è rivelata altrettanto impegnativa quanto la progettazione a causa delle tempistiche ristrette per la messa in funzione prevista nel maggio 2023. All'epoca, la difficile situazione dell’approvvigionamento, soprattutto di microchip, metteva sotto pressione i fornitori. Pertanto, i reparti acquisti di Enapter e Phoenix Contact hanno fatto tutto il possibile per rispettare l'ambizioso piano di realizzazione. Birinci ricorda: “Entrambe le aziende hanno ordinato i componenti di difficile approvvigionamento, in parte in parallelo attraverso i rispettivi canali di distribuzione. Il team ha quindi utilizzato il materiale consegnato per primo.” Phoenix Contact ha fornito i quadri elettrici che sono stati ultimati poco tempo dopo per l'avvio della messa in servizio. L'AEM Multicore 450 è stato infine inaugurato il 24 maggio 2023.

Il portafoglio di sicurezza comprende componenti e tecnologie di controllo certificate SIL nonché servizi completi

Quadri elettrici completamente equipaggiati con componenti di Phoenix Contact

Quali componenti e sistemi di Phoenix Contact sono montati nell'elettrolizzatore? Gli stack includono i connettori dell'azienda di Blomberg, utilizzati per collegare i sensori al sistema di controllo. La maggior parte dei dispositivi si trova nel centro di controllo del sistema, il cosiddetto vano PSU, separato ermeticamente dalla camera di processo. Inoltre, nel vano PSU è presente una leggera sovrappressione che rende impossibile la penetrazione dell'idrogeno anche in caso di perdite.

Ayhan Birinci spiega: “Ad eccezione di alcuni fusibili e interruttori di protezione, i quadri elettrici sono costituiti interamente da componenti e sistemi di Phoenix Contact, dato che il nostro portafoglio comprende sia la tecnologia di controllo in tempo reale e di sicurezza fino a SIL 3, sia i componenti di rete, tra cui un firewall per l'accesso remoto - tutto di nostra produzione. Anche il pannello di controllo ed il relativo software provengono da Phoenix Contact.” I dispositivi della gamma PLCnext sono utilizzati per realizzare l'intero sistema di controllo dell’impianto. Ad esempio, vengono controllati la ventilazione e il pretrattamento dell'acqua, la funzionalità dell’arresto di emergenza, il monitoraggio dei livelli di riempimento e la fornitura della soluzione elettrolitica. Un modulo di sicurezza aggiuntivo affiancabile a sinistra, che estende il sistema di controllo PLCnext, garantisce un'implementazione orientata alla sicurezza. L'equipaggiamento dei quadri elettrici è completato da alimentatori 24 VDC prodotti internamente, da convertitori di segnale e tecnica di connessione per il cablaggio di campo. I quadri elettrici di Phoenix Contact sono stati progettati, documentati e prodotti pronti per essere collegati.

Phoenix Contact assicura l’equipaggiamento completo dei quadri elettrici di automazione richiesti con i propri prodotti

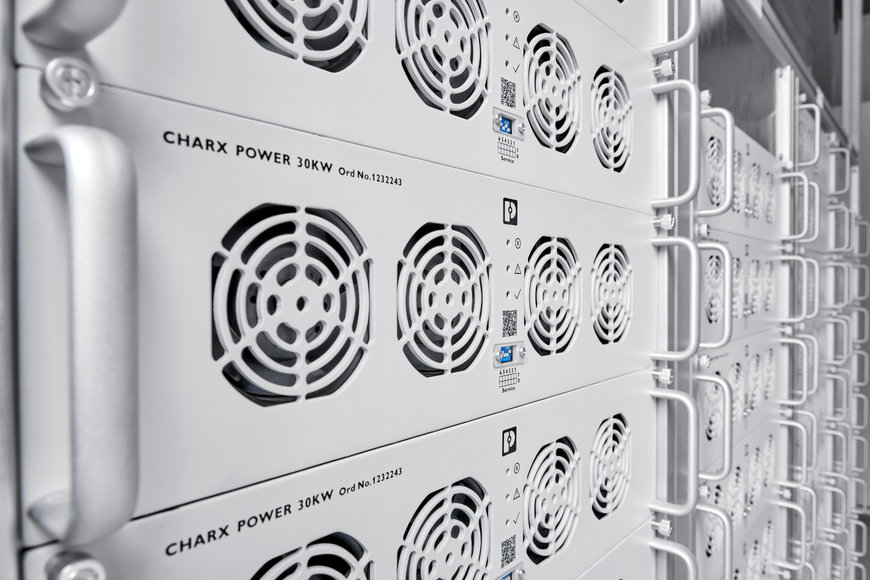

Convertitori AC/DC compatti

I convertitori AC/DC del sistema Charx Power di Phoenix Contact svolgono una funzione centrale: forniscono la corrente elettrica continua per il processo di elettrolisi, a partire dalla tensione alternata di 400 volt che alimenta l'impianto. Andreas Lautmann aggiunge: “Già durante la progettazione dell'impianto di prova, avevamo constatato che il convertitore AC/DC inizialmente previsto non era adatto a controllare l'elettrolisi. Poco dopo la messa in servizio, il nostro team ha quindi concordato con Enapter di sostituirlo con un converter della nostra serie Charx.” Il converter di Phoenix Contact è molto più compatto ed efficiente rispetto all'altro dispositivo. Con il suo formato rack da 19 pollici, è anche molto adatto per una facile installazione nell’impianto più grande. A metà del 2022, Enapter ha ordinato una serie completa di converter AC/DC per l'impianto più grande, per generare la potenza necessaria di 1 MW. La maggiore efficienza ha permesso di ottimizzare ulteriormente anche il sistema di raffreddamento del vano PSU.

Gli esperti di Phoenix Contact hanno supportato il team Enapter durante l'intera fase di progettazione, fornendo la loro assistenza anche durante la messa in funzione definitiva dell'impianto.

Un locale separato (PSU Compartment) contiene i sistemi elettrici ed elettronici del processo di elettrolisi

Modifica dell’impianto senza problemi

Al momento dell'inaugurazione dell'impianto nel maggio 2023, Enapter aveva già ricevuto ordini per altri sette impianti Multicore AEM. Ancora una volta, Phoenix Contact contribuirà con una soluzione completa di servizi, componenti e sistemi. “Per gli impianti futuri c'è già un accordo che prevede di utilizzare l'esperienza acquisita con il funzionamento del primo impianto per migliorare ulteriormente il progetto del sistema esistente”, afferma Birinci. “Nel caso di collegamento ad un campo solare, abbiamo già concordato di utilizzare i nostri converter DC/DC adatti.”

Sono disponibili soluzioni complete per l'elettronica di potenza in corrente continua, ad esempio basate sui moduli di potenza Charx Power

In occasione dell'inaugurazione dell'impianto nel maggio 2023, Sebastian-Justus Schmidt, CEO di Enapter, ha dichiarato: “Con la nostra tecnologia AEM, nei prossimi anni renderemo l'idrogeno più economico dei combustibili fossili.” Vista la domanda elevata, si prevede che nel 2024 l'AEM Multicore sarà pronto per la produzione in pre-serie. Andreas Lautmann e i suoi colleghi non vedono l’ora, e Lautmann conclude: “Nei futuri impianti multicore AEM, destinati ai clienti finali, l'importanza della sicurezza informatica crescerà, e con essa anche la necessaria certificazione secondo la norma IEC 62443 e l'integrazione nei sistemi esistenti dei clienti finali. Anche in questi casi possiamo contribuire con il nostro know-how e con tutti i componenti necessari per una maggiore sicurezza nell'automazione, nell’interconnessione e nell'elettrificazione.”

www.phoenixcontact.com